プロジェクト紹介PROJECT STORY

PROJECT STORY リバースエンジニアリング技術誕生

現在、三和ドックが最も注力しているバラスト水処理装置(BWMS)搭載工事。この工事では、巨大な装置と複雑な配管を、余計なスペースは残さず最適に設計されて狭隘な機関室に追加で導入する必要があります。非常に複雑で難しい工事であり、初期検討からドックでの工事まで全てを一気通貫に実現可能な造船所は世界でも数少ないのが現状です。難しい改造であっても短期間で、確実に行うことが出来るリバースエンジニアリング技術について、三和ドックが関わり始めるきっかけから振り返ります。

当初は別目的

写真:香港で開催されたセミナーで当社のリバースエンジニアリングについて講演する社長の寺西

写真:香港で開催されたセミナーで当社のリバースエンジニアリングについて講演する社長の寺西従来、船舶の損傷復旧や改造工事を行う場合、船が修繕ドックに到着した後、船の船殻構造(船を形作る鉄構造)や配管をメジャー等でアナログに計測してから設計・部品製作を行っていた(現尺原図法)。自社で作った訳ではない様々な船が突然来場する修繕業では、他造船所提供の二次元図面だけでは実際の作業に不足するからだ。時には何人もの作業員が膨大な時間をかけてこの計測作業を行う。その工程を全てデジタル化、即座に行うことが出来れば正に革命的な効率化が実現すると考えた社長の寺西勇は2005年、何か方法がないか資材部長の出口(現 営業部 部長)に探る様に指示した。出口が様々なメーカー、商社に問い合わせ発見したのが、3Dレーザースキャナだった。しかし当初はスキャナも高額であり、造船での実用事例もなかったため、購入には至らずに終わってしまった。

*3Dレーザースキャナ:1秒間に最大約600百万回ものレーザーを照射。反射したレーザーから得た座標データと色データを、xyzの座標軸を持ったデジタル空間上に点群としてプロット、構造物をデジタル空間上に点群データの集合体として再現する機械。船の機関室をスキャンした場合はプロットされた点が数億個にも上る膨大なデータとなる。

3Dレーザースキャナの発見

写真:シンガポール沖に停泊中の大型タンカーで現場確認を行う松﨑

写真:シンガポール沖に停泊中の大型タンカーで現場確認を行う松﨑 一方、検査課主任の松﨑(現 設計室長)は、新造船では多く用いられているNC(数値制御)レーザー加工機を修繕の鉄板加工に導入出来ないか、2004年から検討していた。どうしても少量少品種となる修繕業では、鉄板加工も従来通り人の手で行う方が合理的と思われていたが、ここにデジタル化をもたらす取り組みだ。しかし、そもそも船の詳細な構造を把握しなければ、機械に入力する数値データ自体が得られないと考えた松﨑は、各所の展示会を回り、船の形状を正確に把握する為の機械を探し始めた。その頃、外注業者から紹介を受けたのが、島内のガス会社がプラント内の危険個所を発見するために購入した3Dレーザースキャナだった。こうして、全く違う観点の取り組みから、当社は3Dレーザースキャナを偶然"発見"することとなり、松﨑がその中心を担うこととなった。

実用化に向けて

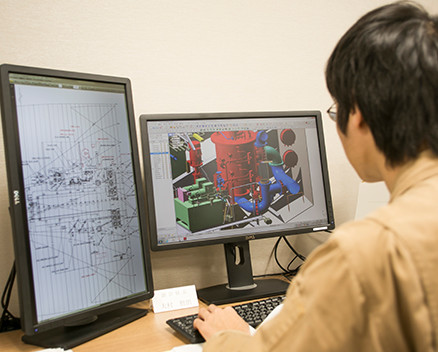

写真:3D設計の模様

写真:3D設計の模様しかし、活用の方策を探る松﨑の前には、実用に向けた数多くの課題があった。まず、当時のパソコンの性能では船のような巨大な構造物を3次元データ化し、自在に設計することは難しかった。さらに、3Dレーザースキャナで取得した点群データを3D CADで編集可能な形に効率的に変換できるソフトウェアが存在しなかったのだ。その状況から進展がないまま迎えた、因島には珍しい雪が降った2010年の春、松﨑の元に長崎県のとある設計会社の社長が来訪する。「バラスト水管理条約を見据えた、三次元設計の勉強会を始めるが、三和ドックは興味ないか?」。 日本三大海運会社である日本郵船、商船三井、川崎汽船と東京大学、佐世保重工、日本海事協会などが参加したこの検討会。参加した松﨑は、三和ドックが取り組んでいる3Dレーザースキャナを紹介、大きな反響を得る。こうして、この検討会のターゲットは3Dレーザースキャナを用いた三次元設計の実用化となり、三和ドックが中心となって松﨑が感じていた課題を解決することに主眼が置かれることとなった。

*バラスト水管理条約:バラスト水とは船のバランスを保つための重りとして搭載する海水。荷物を下ろし船が軽くなる時に積み込み、荷物を積みながら排水する。船の移動と共に海水が長距離移動する中で、海水に含まれる海洋生物も同時に移動、海洋生態系が破壊されると問題になった。2004年に条約成立、2016年に発効要件を満たし、2017年9月8日に発効予定。全ての船舶は発効から5年以内に海水浄化装置を搭載することが義務となる。

そして、船舶修繕におけるリバースエンジニアリングの確立へ

写真:BWMS搭載工事のために来場した大型自動車船

写真:BWMS搭載工事のために来場した大型自動車船日本海事協会(ClassNK)による支援の下で四年の長きに亘り行われた研究開発プロジェクトの結果、「ClassNK-PEERLESS」というソフトウェアが誕生した。これにより点群データの変換がこれまでの数倍の速度で行えるようになり、スキャンから設計開始までの時間が大幅に改善された。こうしてリバースエンジニアリングは造船分野でも実用可能な技術となったのである。

実際にBWMSの搭載を行う際は、航海中の停泊時に対象船を訪問、3Dレーザースキャナで点群データを取得する。3D CADモデル化し改造設計を行ってから船上での実際の搭載工事となり、搭載工事が始まるまでは船を止める必要がない。船がドックに到着してから全てをスタートさせる旧来の方法と比較すれば、正に革命的な時間短縮だ。

この技術は当然その他の改造工事にも応用可能であり、三和ドックでは現在、SOxスクラバーの就航船への搭載工事という、世界でも類を見ない大工事の検討も進めている。それを実現できるクラフトマンと新技術を兼ね備えた三和ドックならではの試みだ。当初の目的と全く違う、しかし時代の流れに適合した目的に合致して花開いたこの技術は、多くの船会社から絶大な信頼を集め、三和ドックを象徴する技術となっている。

*SOxスクラバー:いわゆる排ガス規制。2020年から世界の全海域で船の燃料に含まれる硫黄酸化物(SOx)の含有量が0.5%に規制される。スクラバーとは排ガスに海水をかけてSOxを除去、アルカリ性のアンモニアを混ぜて中和し排出する装置。